Сварка оптического волокна волоконно-оптических линий связи (ВОЛС). Особенности и история

Подробно и научно на эту же тему страница "Сварные соединения волокон"

Сварка оптоволокна ВОЛС. Типы сварочных аппаратов

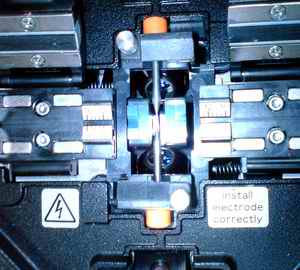

Современный аппарат

для сварки

оптических волокон

Самое технологичное соединение ОВ сварка специальным сварочным аппаратом. В любом аппарате сварка производится электрической дугой, вырабатываемой электронной начинкой прибора. Основные сложности заключаются в точной юстировке свариваемых волокон, токе и времени нагрева, сведении волокон.

Лет 10 назад на курсах подготовки по оптоволокну различали аппараты для ручной сварки, полуавтоматы и автоматы. Сейчас многое изменилось, но возможно история этого вопроса будет интересна.

Ручная сварка ОВ. Начиналось всё с аппаратов типа КСС. Такие приборы имели ручное юстировочное устройство для сведения волокон, высоковольтный преобразователь для создания сварочной дуги, тубу микроскопа с креплением и маленькую "печку" для обсадки оптоволоконных гильз. Юстировка осуществлялась вручную, процесс сведения контролировался через микроскоп. Для контроля в разных плоскостях использовалось специальное зеркальце. То есть ручкой "Х" добивались совмещения волокон по одной оси, далее зеркальце перемещалось и совмещали волокна по оси "У". После проводилась очистка соединяемых волокон, включали электрическую дугу с малым током. Следующая операция с первого раза не удавалась ни кому. Включалась дуга, и оптические волокна сводились микрометрической ручкой. Операция требовала опыта и виртуозности. Малейшая неточность либо в токе сварке, либо в сведении была фатальна. Волокна приходилось вытягивать из аппарата, очищать и заново скалывать. Такими аппаратами редко добивались качества сварки лучше 0,10 Дб для многомодового и 0,20 Дб для одномода.

Схема поясняющая принцип

сварки ВОЛС по уровню

сигнала

Полуавтоматическая сварка ОВ

Самым распространённым прибором такого типа на просторах СНГ была российская СОВА. Она ещё содержала микроскоп, но оператором сколотые концы ОВ только укладывались и придвигались к месту сварки. Автоматическая юстировка волокон достигалось по уровню сигнала, проходящего через совмещённые волокна. Сигнал, а точнее свет светодиода вводился в одно из волокон специальным зажимом. Собственно, зажим изгибал лакированную часть волокна непосредственно перед светодиодом. Второй зажим использовался для измерения уровня сигнала-света во втором конце волокна и был устроен таким же образом, только вместо светодиода там находился фотодиод. Получалось, что максимальный уровень прохождения светового излучения был при полном совпадении свариваемых волокон. Совмещение осуществлялось микродвигателями, но управлялось оператором. Последний этап стыковка-сварка осуществлялся автоматически.

Подобный принцип сварки оптоволокна получил название полуавтоматическая сварка по уровню сигнала или система LID (local light injection and detection).

Наиболее распространённым прибором этого типа на просторах СНГ была росийская СОВА. Качество сварки одномодового волокна улучшилось до 0,10 - 0,15 дБ. Но были и минусы, например первыми СОВАми практически не варились оптические шнуры. Волокно в шнуре имело не только лаковое покрытие, но и непрозрачное виниловое. Уже сами сварщики додумались коннектор засовывать в отверстие с светодиодом. Или сваривали по старому вручную. Другой минус это засоряемость окошка светодиода и фотодиода измерительных зажимов, ко всему лак покрытия оптоволокна имел разную, не всегда достатучную для контроля прозрачность.

Автоматическая сварка ОВ

В настоящее время получили распространение автоматические сварочные аппараты с контролем соединения по конфигурации или система PAS (profile alignment system). Точное совмещение свариваемых ОВ осуществляется встроенными в прибор микровидеокамерами. Юстировка, стыковка и сварка осуществляется под управлением контроллера. Всё происходящее видно на небольшом, иногда цветном, мониторе. Оператору нужно очистить волокно от лака, сколоть и вложить его в зажимы прибора. Иногда требуется выбор программы сварки (если меняется тип ОВ). Далее можно расслабиться и понаблюдать на мониторе как умная машинка двигает волокна. Ещё раз нажать кнопку разрешающую сварку. Прибор сварит и выдаст вероятное по его мнению затухание на сварном стыке.

Остаётся вынуть сваренные волокна натянуть на стык гильзу (КДЗС) и положить в печку, то же автоматическую.

Процесс упрощён до предела, не требует большого опыта и обеспечивает качество стыка до 0,05 дБ. Единственный минус это дороговизна этих приборов, цена сопоставима со стоимостью автомобиля.

Более подробное и научное описание типов и принципов работы оптоволоконных сварочных аппаратов на страницах

Сварные соединения волокон (Рефлектометрия оптических волокон) или

Сращивание волокон. Процесс сращивания сваркой (Волоконная оптика. Теория и практика)

Далее фотографии с дисплея сварочного аппарата во время сварки оптоволокна.

Автоматическое выравнивание волокон

и установка их нужную позицию

Сварка оптоволокна электрической дугой

Контроль сварочным аппаратом сваренного стыка

• Далее Описание монтажа оптоволоконных муфт и оптических кроссов

Инструкции по монтажу муфт:

Муфта оптоволоконная укороченная МОГу

Муфта тупиковая оптоволоконная МТОК